Система управління опаленням і вентиляцією

Опис проєкту

Один із наших клієнтів, харчове виробництво, що вже використовує WebHMI для моніторингу та протоколювання роботи технологічних установок, звернулося до нас із запитом на автоматизацію вентиляційної та опалювальної систем..

Наявна система ОВ (опалення та вентиляції) складалася з розрізнених ділянок, які впроваджували в різний час, а керували ними вручну. Було потрібно інтегрувати наявне обладнання в єдину систему автоматизованого управління ОВ з підтриманням заданих параметрів температури і позитивного перепаду тиску в приміщенні, з управлінням із загальної панелі оператора. Як керуючий ПЛК замовник наполягав на застосуванні вже придбаного ним ПЛК S7-1200.

Недоліки початкової системи

- Системою керують вручну, з усіма наслідками, що випливають з впливу “людського фактора” – несвоєчасна реакція (або її відсутність) оператора на зміну умов і, як наслідок, нестабільне підтримання кліматичних параметрів. У той час, як для отримання високої якості продукції дуже важливими є стабільність підтримання температури (впливає на процес розшаровування тіста) і позитивного перепаду тиску (чистота приміщення від пилу і сміття з вулиці).

- Відсутність центрального місця управління робила незручною зміну режимів роботи системи ОВ.

- Датчики температури в приміщенні (вбудовані в настінний годинник-табло) не відображали фактичної температури на рівні, де працює персонал. Було потрібно встановити нові датчики і, також, датчик перепаду тиску, для управління позитивним перепадом тиску в приміщенні.

Структура системи опалення та вентиляції (ОВ)

- Шафа керування двома припливними установками без частотного керування і калориферами (водно-повітряні теплообмінники)

- Два щити керування припливними установками з частотним керуванням вентиляторами, по 3 шт. перетворювача частоти Danfoss Micro VLT

- Щит керування витяжними установками (2 шт.) із частотним керуванням – перетворювачі частоти Altivar 21

- Пости керування жалюзі витяжних і припливних систем

Через обставини всі шафи розташовані в різних частинах підприємства і віддалені одна від одної на сотні метрів. Системи працюють тільки в ручному режимі, і повністю незалежно.

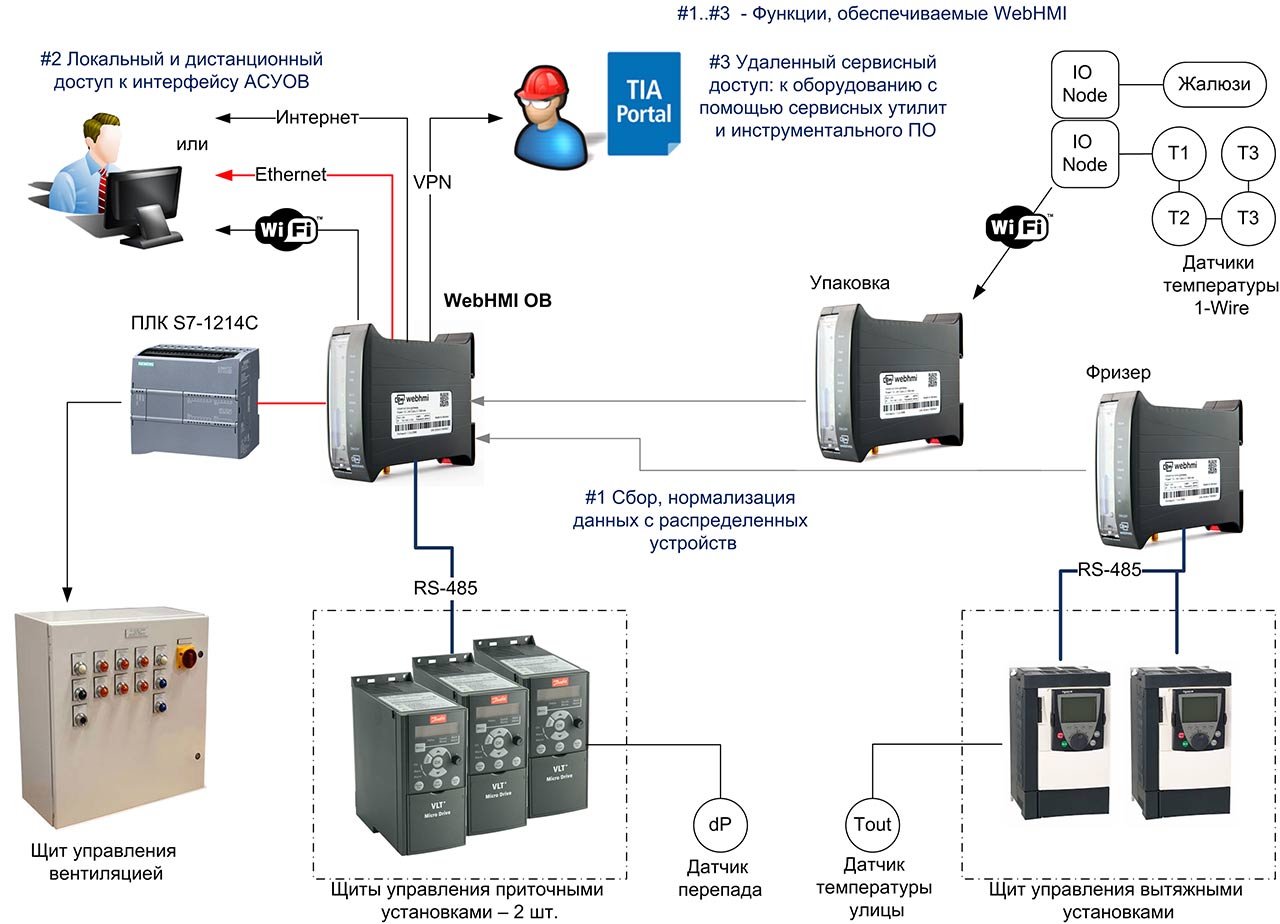

Конфігурація проекту після застосування WebHMI

Попереднє проєктування засвідчило, що технічне рішення “класичним” для автоматизації методом – фізичне введення всіх необхідних сигналів безпосередньо на керувальний ПЛК 1200 (безпосередньо або за допомогою децентралізованої периферії) стане вельми витратною частиною майбутнього проєкту:

- Додаткові аналогові сигнали – (5 аналогових датчиків температура + перепад тиску), аналогові лінії завдання продуктивності частотних перетворювачів (8 шт.).

- Прокладання необхідних нових кабельних трас також було складним, оскільки сигнали від різних систем потрібно було вести окремо, через усе підприємство на великі відстані. Крім того, деякі сигнали можна було привести тільки по фермах під стелею на висоті 12 метрів, що пов’язано з підвищеним ризиком висотного монтажу. У сукупності з інтенсивним графіком виробництва в 3 зміни, це завдання здавалося важким.

- Частотні перетворювачі мають інтерфейс RS-485 і могли б обмінюватися з ПЛК через нього по Modbus, однак у ПЛК 1200 немає вбудованого послідовного порту – тобто потрібен додатковий комунікаційний модуль, а підтримка Modbus реалізується за рахунок громіздкого програмування.

- До ПЛК S7-1200 “безпосередньо” можна під’єднати тільки оригінальну панель оператора серії KTP, яка коштує в кілька разів дорожче самого ПЛК.

Громіздкість і трудомісткість проєкту сильно зменшували його комерційну привабливість і спонукали до оптимізації структури системи. Ключами до нової, раціональної структури стали:

- У місцях, де розташовувалися щити управління частотними перетворювачами, і місцях імовірного встановлення датчиків вже були встановлені інші інтеграційні контролери WebHMI (моніторинг морозильної камери, дозувальної системи, пакувальної машини), які можна було б використати як шлюзи для прокидання необхідних сигналів у нову систему наявною мережею та мінімізувати в такий спосіб кабельне прокладення.

- Використання WebHMI як комунікаційного процесора, шлюзу даних і операторського інтерфейсу для ПЛК 1200

- Можливість задіяти невикористовувані аналогові входи на перетворювачах частоти для підключення аналогових датчиків

- Використання недорогих датчиків 1-Wire для вимірювання температури і бездротового модуля збору даних IO-NODE, які підключаються в бездротову мережу найближчого WebHMI (обмін з центральним вузлом налаштовується за допомогою маршрутизації)

Після розгляду можливостей, які надає WebHMI в даному проєкті – конфігурація, а не програмування процесу збору даних, функція шлюзу, засоби візуалізації та управління, доступ оператора з різних місць, зокрема й через інтернет, призначені для користувача скрипти, автоматична нотифікація за допомогою СМС, робота в VPN-мережах і проста організація віддаленого сервісного доступу до системи (можливість віддаленої роботи не лише з проєктом WebHMI, а й з пристроями, які розташовані за ним – ПЛК, частотний привод), було ухвалено рішення про застосування WebHMI.

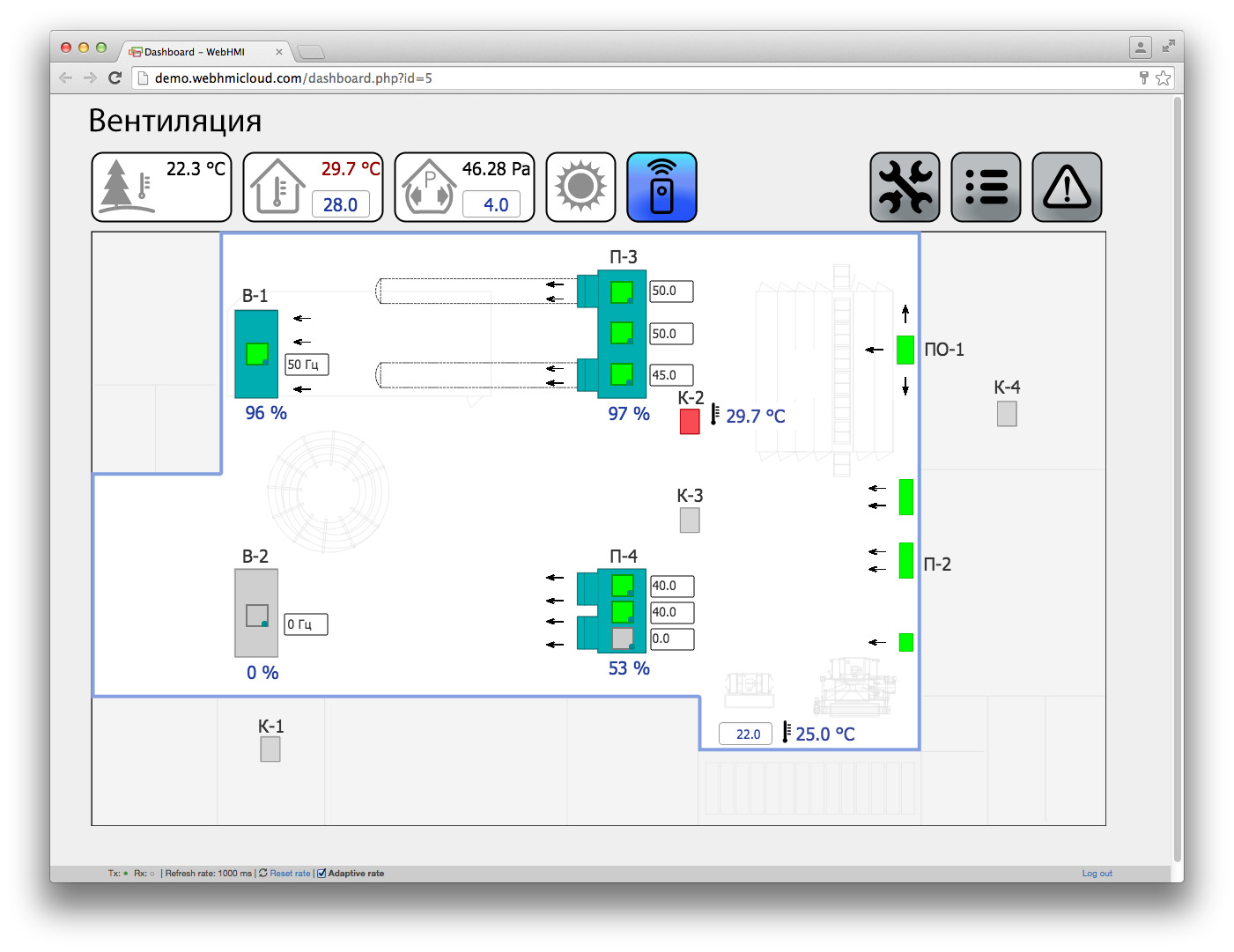

Зовнішній вигляд інтерфейсу оператора

Отримані переваги

- Значна економія кабельно-провідникової продукції та вартості монтажних робіт – як правило, необхідно було тільки дотягнутися інтерфейсним кабелем до найближчого вузла WebHMI або використовувати бездротову мережу.

- Проста програма ПЛК. Центральний WebHMI ОВ опитував і нормалізував усі необхідні сигнали з розрізнених систем, формуючи для ПЛК один блок пам’яті з підготовленими даними, який зчитувався фактично одним простим викликом функціонального блоку MB_CLIENT у його програмі.

- Проста реалізація “дистанційного ручного” режиму управління – в цьому режимі з робочої мнемосхеми центрального WebHMI можна було керувати всіма об’єктами безпосередньо, без програмування в ПЛК. При перемиканні в авт. режим від ПЛК елементи дистанційного керування на мнемосхемах деактивувалися через біт “видимості”.

- Не потрібна панель оператора – вбудований веб-інтерфейс дав змогу отримувати доступ до системи з будь-якого робочого місця в локальній мережі, а також з інтернету.

- Завдяки можливості віддаленого сервісного доступу, час монтажу та налагодження на об’єкті зведено до мінімуму. Основний обсяг робіт з налагодження системи, розроблення інтерфейсу та програмування було виконано з офісу.

- Як наслідок пунктів 1…5, проєкт було реалізовано в стислі терміни і з мінімальними витратами. Водночас було виграно тендер на цю роботу в компанії, що спеціалізується на рішеннях із вентиляції.

- Вбудовані графіки та тренди дали змогу проаналізувати роботу алгоритмів автоматичного режиму (ПІД-регулятори перепаду, температури в приміщенні тощо) і добре налаштувати систему автоматичного керування.