Моніторинг виробництва титанових труб

Опис проєкту

Велике металургійне підприємство звернулося до системного інтегратора, партнера ТОВ “ДДС”, щодо розроблення та впровадження системи автоматизованого протоколювання роботи багатозонної печі для термічного оброблення титанових труб (зняття залишкового механічного напруження термічним методом).

Ці труби застосовуються в авіаційній промисловості (деталі паливної системи літаків), і до них висуваються найвищі вимоги за якістю, тому кожна з них повинна комплектуватися затвердженим у галузевій системі якості паспортом, де повинно бути запротокольоване проходження деталі піччю, використовуючи дубльовані датчики температури високого класу точності, а також засоби реєстрації, занесені до державного реєстру засобів вимірювань.

Існуючі системи управління печами в цеху будували на базі ПЛК Siemens S7-300 і 1200; для додаткової системи реєстрації температур замовник обрав багатоканальні електронні самописці “Элметро”, занесені до реєстру засобів вимірювань.

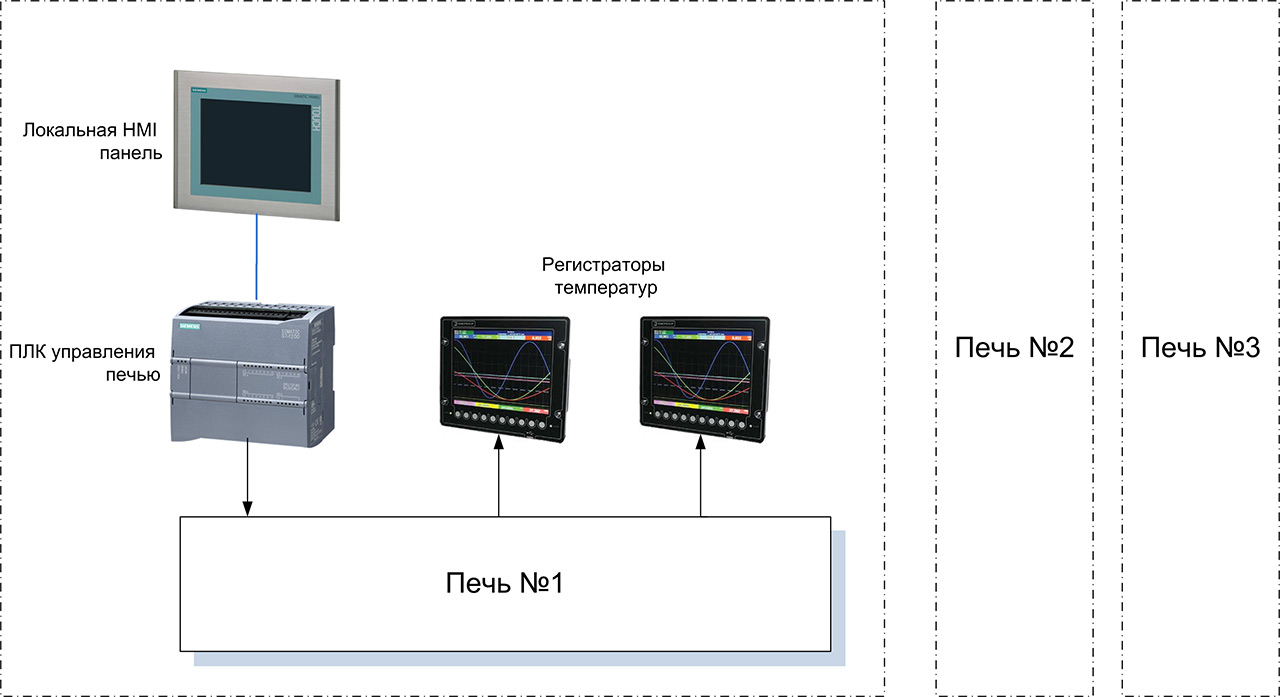

Конфігурація проєкту до застосування WebHMI

Задачи, стоявшие перед разработчиками системы

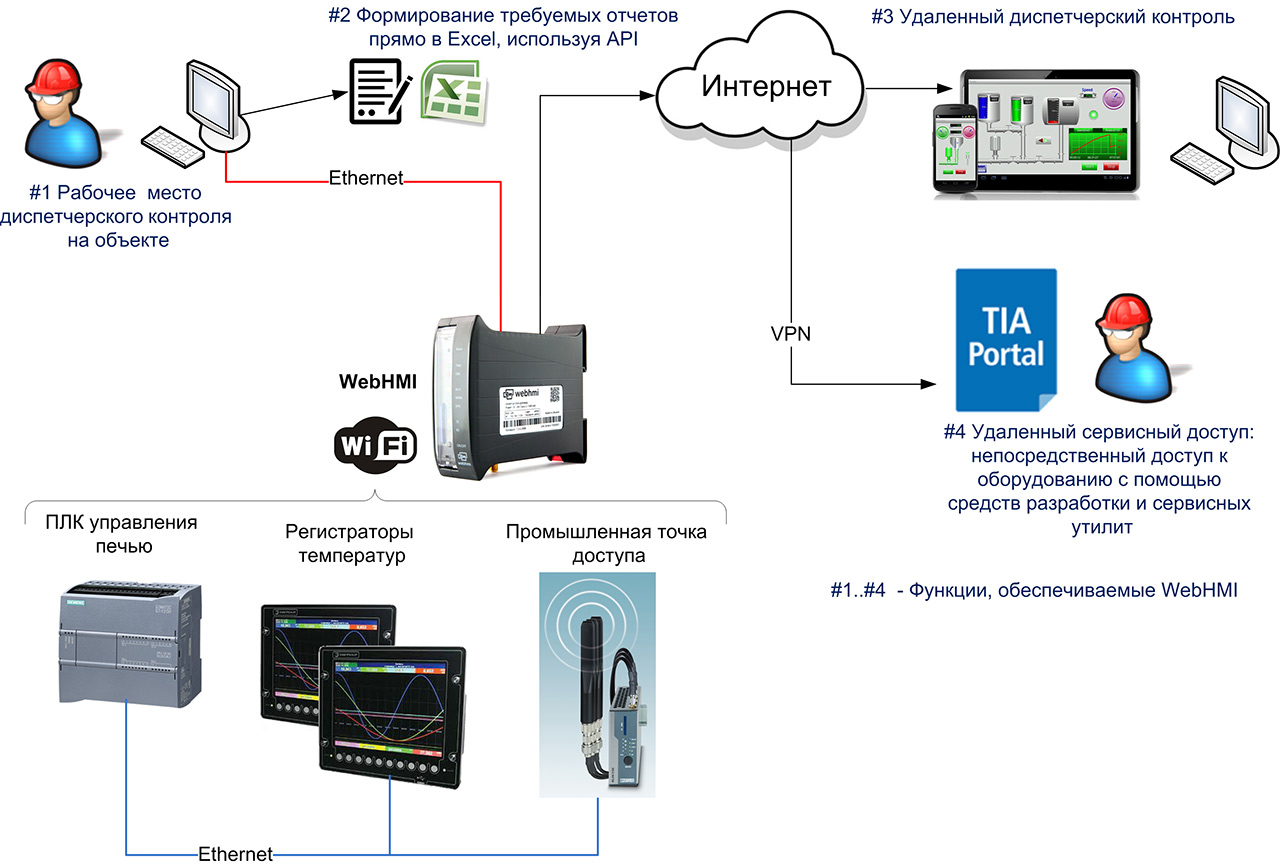

Первоначальной задачей в проекте было только протоколирование температурного режима работы печи, однако, после ознакомления с возможностями WebHMI, разработчики поняли, что с помощью него они могут решить, также, задачу диспетчерского управления печами, что является типовой задачей для интеграционного контроллера WebHMI.

- Ограниченный бюджет и сроки. Развертывание рабочего места для удаленного управления системой — стоимость промышленного ПЛК для работы в производственных условиях, лицензии для СКАДА системы, промышленное коммуникационное оборудование (небходимо было использовать беспроводное решение) “съедали” весь бюджет системы, не оставляя практически ничего для проектирования, программирования и наладки интегратору. Работу необходимо было проводить в сжатые сроки.

- Беспроводная связь с системой — ввиду крайней сложности прокладки новой кабельной трассы на действующем производстве, к локальным системам управления печами необходимо было подлкючаться по WiFi.

- Шаблон паспорта (протокола прохождения изделием температурных режимов) был утвержден существующей системой менеджмента качества и представлял собой файл Excel, в который необходимо было оперативно заносить данные сразу же по окончании процесса.

- Данные в протокол необходимо было заносить из разных систем автоматики — например, температуры — с электронных регистраторов, некоторые параметры из ПЛК.

- Удаленные сервисный доступ — удаленность объекта делала очень затратными вынужденные командировки для разрешения возникших в ходе экслпуатации вопросов.

Конфігурація проєкту після застосування WebHMI

WebHMI удачно сочетает в себе свойства СКАДА системы — возможность ведения архива данных (в проекте требовался срок хранения до 5 лет), генерацию отчетов в требуемом формате благодрая прямой свзяи с Excel через API, создание экранов (мнемосхем) для диспетчерского управления, исторические графики и тренды, выполнение скриптов, а так же, готовой интеграционной платформы с поддержкой 3G, VPN и простой организацией удаленного сервисного доступа к системе (не только к проекту WebHMI, но и к устройствами, находящимся за ним — ПЛК, частотный привод, регистраторы температур и пр.).

Ці можливості зумовили максимально ефективне застосування інтеграційних контролерів WebHMI на об’єктах замовника.

Після успішної реалізації проєкту на першій печі, було ухвалено однозначне рішення використовувати WebHMI для решти печей виробництва.

Додаткові переваги

Застосування WebHMI дало змогу не тільки ефективно (у стислі строки та у відносно невеликий бюджет для системи такого рівня складності) виконати поставлені завдання – протоколювання роботи та локальну диспетчеризацію, а й надати віддалений диспетчерський контроль за процесом, що дало змогу і клієнту, й інтегратору знизити витрати та підвищити якість роботи систем завдяки зниженню витрат на відрядження, плануванню ресурсів і швидкій реакції на аварійні ситуації.