Моніторинг морозильної камери

Опис проєкту

Велике підприємство харчового виробництва хлібобулочних виробів, що реалізує свою продукцію на експорт, звернулося із запитом на систему моніторингу фризера (морозильної камери) готової продукції. Цю підсистему створюють у межах створення комплексної системи відстеження проходження продукції технологічним ланцюгом.

Фризер є місцем зберігання готової продукції перед відвантаженням, і відхилення в температурному режимі зберігання можуть вплинути на псування дорогого готового продукту. З метою унеможливлення погіршення якості під час зберігання, підприємство вирішило впровадити систему моніторингу та сигналізації про відхилення в режимах роботи фризера.

Вимоги до системи моніторингу фризера були поставлені такі:

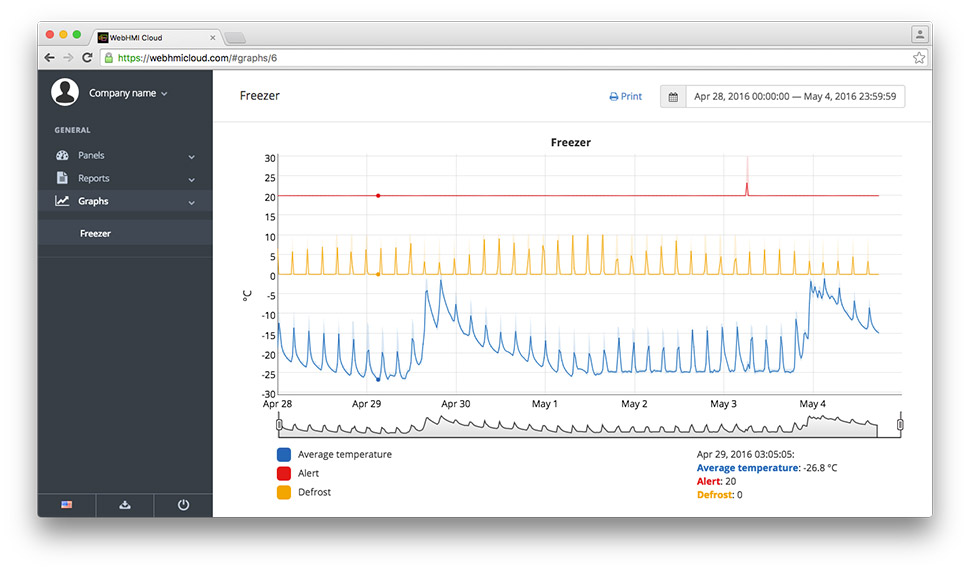

- Протоколювати процес зберігання з веденням графіків температури в морозильній камері, графіка розморожування та фіксацією часу виникнення помилок у роботі, що формуються холодильними контролерами.

- У разі виникнення аварійної ситуації, система має проінформувати черговий персонал за допомогою SMS-повідомлення через певний інтервал часу. У разі збереження аварії після інформування чергового персоналу, через другий інтервал часу СМС-повідомлення мають надійти головному інженеру та начальнику виробництва.

- Зберігати дані протягом тривалого часу з метою ретроспективного аналізу. Оскільки вироблена продукція заморожувалася, зберігалася і могла відправитися споживачеві (як правило, на експорт) через доволі тривалий термін, у разі виникнення рекламацій з його боку, необхідно мати можливість визначати джерело проблеми, використовуючи архівні дані.

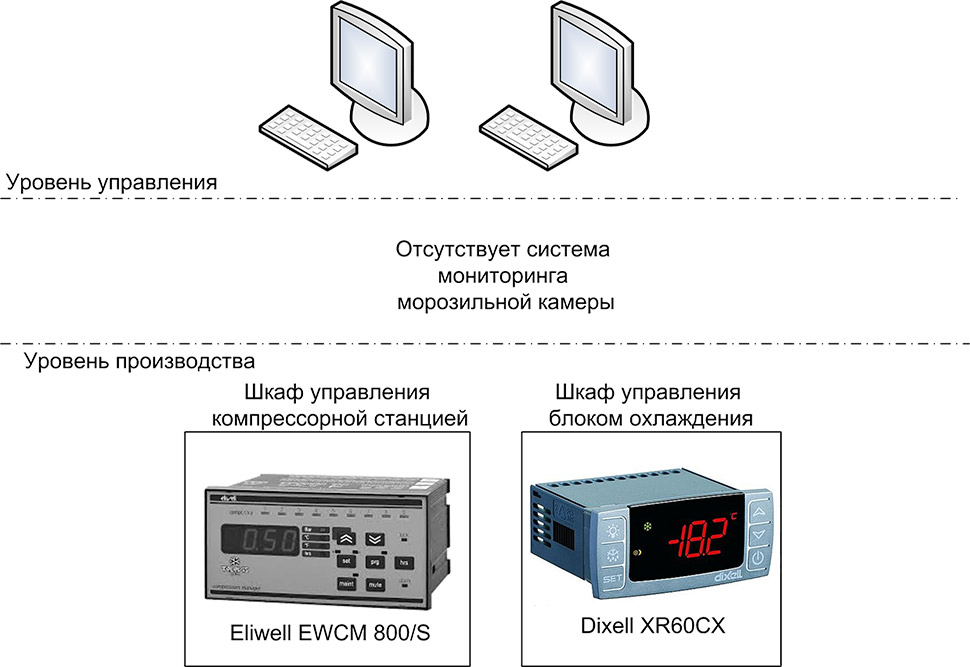

Початкова структура системи

- Шафа керування компресорною станцією, що використовує контролер Eliwell EWCM 800/S

- Шафа керування блоком охолодження, що використовує контролер Dixell XR60CX

Недоліки початкової системи

- Відсутність системи моніторингу фризера не виключала ситуацій погіршення якості продукції через порушення температурного режиму зберігання.

- Щити управління мали локальну світлову та звукову сигналізацію, проте деякі аварійні сигнали мали “брязкіт”, могли короткочасно виникати та зникати, і їх необхідно було фільтрувати, щоб “хибні” аварії не відволікали без нагальної потреби обслуговуючий персонал.

- Невеликий обсяг сигналів системи, і різнорідний склад холодильних контролерів (Eliwell – із “закритим” протоколом, Dixell – із протоколом Modbus) робили невиправданим застосування спеціалізованого інтеграційного контролера для моніторингу холодильного обладнання (який працює з вузькою лінійкою обладнання – лише Dixell або лише Eliwell), а SCADA-система в такому разі була б також надлишковою.

Ідеальним для цієї системи, було б орієнтоване на подібне завдання недороге рішення, що дає змогу без низькорівневого програмування, у режимі конфігурації, реалізувати опитування холодильних контролерів і побудувати необхідні звіти про аварії, знаходити проблемні ділянки та переглядати щодо них історичні графіки, до того ж бажано незалежно від програмної платформи, яка використовується, наприклад, у веб-браузері, а також забезпечити СМС-інформування.

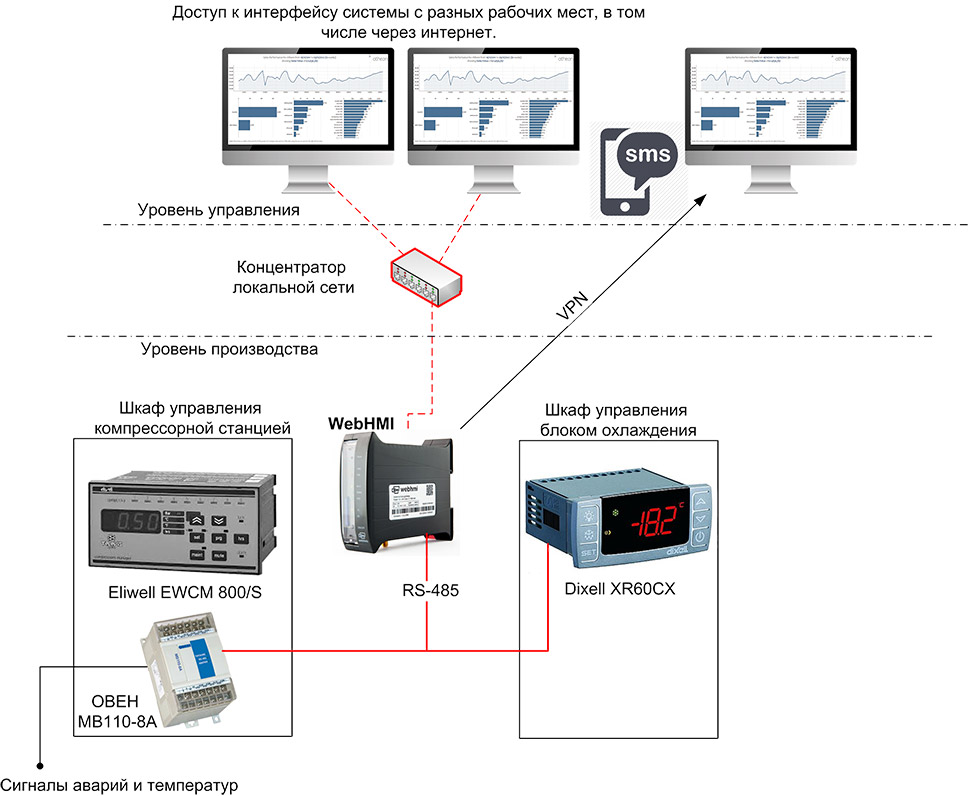

Конфігурація проєкту після застосування WebHMI

Вбудовані можливості WebHMI дали змогу швидко вирішити завдання моніторингу морозильної камери:

- Прилад Dixell було під’єднано до WebHMI через інтерфейс RS-485, а для знімання сигналів із компресорної станції використали додатковий модуль ПЗО ОВЕН МВ110-8А, на який було заведено датчики температури та аварійні сигнали.

- Використовуючи вбудовані в WebHMI механізми в режимі конфігурації було реалізовано проєкт:

- Події – дали змогу згенерувати звіти про аварії

- Скрипти – дали змогу відфільтрувати “хибні” аварії та зробити надсилання СМС-повідомлень

- Готовий компонент “історичні графіки”, був налаштований на відображення необхідних сигналів.

- Надання даних здійснено завдяки веб-інтерфейсу – співробітники заходять з браузера через локальну мережу (і через інтернет) на WebHMI і можуть отримати доступ до звіту за будь-який інтервал часу.

Отримані переваги

- Швидкий час конфігурування та впровадження системи, завдяки вбудованим можливостям WebHMI.

- Невисока вартість рішення

- СМС-сигналізація дала змогу вчасно реагувати на аварійні ситуації обслуговуючому персоналу

- Історичні графіки дали змогу фахівцям, за характером зміни величин, отримувати інформацію про стан обладнання

- Звіти і графіки можуть бути переглянуті різними співробітниками, з різних робочих місць

Супутніми позитивними перевагами використання WebHMI були також:

- Вбудована підтримка VPN дала змогу надати віддалений доступ до системи з інтернету, що дало можливість оперативно проаналізувати ситуацію в морозильній камері фахівцеві навіть віддалено, не перебуваючи на підприємстві.