Моніторинг роботи міксерів

Опис проєкту

Велике підприємство харчового виробництва хлібобулочних виробів, що реалізує свою продукцію на експорт, звернулося із запитом на створення системи моніторингу тістозмішувального вузла (міксера). Цю підсистему створюють у межах створення комплексної системи відстеження проходження продукції технологічним ланцюгом.

Робота міксера є одним із визначальних чинників, що впливають на якість продукції. На виробництві використовується досить великий асортимент рецептів (сотні різних видів), за якими має працювати установка міксера.

З огляду на велику кількість видів рецептів і постійну їх зміну, в пам’яті панелі оператора міксера зберігаються тільки кілька основних рецептів, які, за необхідності, коригуються оператором перед початком замісу..

Для підвищення контролю над процесом замішування, підприємство вирішило впровадити систему, яка б дала змогу:

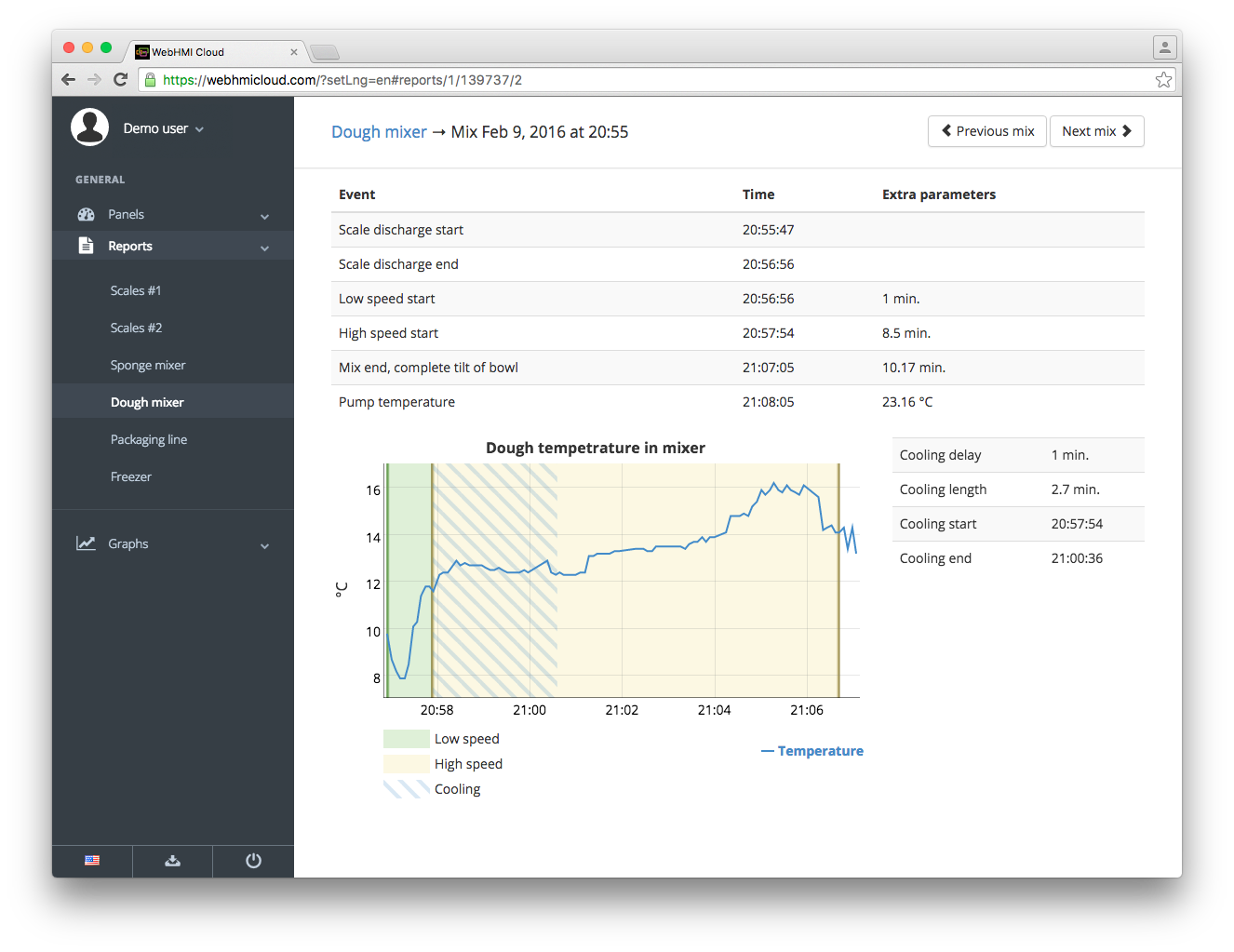

- Протоколювати хронологію процесу – часи старту, зупинки, увімкнення різних швидкостей, пауз між фазами процесу (наприклад, між закінченням замісу та вивантаженням, тощо), з метою контролю роботи, введених рецептурних значень і відповідності їх завданню на виробництво.

- Реєструвати графік охолодження тіста під час замісу, аналізуючи який можна було б оптимізувати роботу системи охолодження.

- Реєструвати фактичну температуру тіста під час вивантаження, використовуючи зовнішній датчик температури. Цей датчик, встановлений у помпі, куди вивантажується тісто, під’єднаний до індикатора серії ТРМ (Овен), але оскільки тісто після вивантаження починає одразу ж саморозігріватися, оператор має уважно відстежувати момент, коли датчик почав остигати від температури повітря до температури тіста, а потім знову розігріватися.

- Зберігати дані протягом тривалого часу з метою ретроспективного аналізу. Оскільки вироблена продукція заморожувалася, зберігалася і могла відправитися споживачеві (як правило, на експорт) через доволі тривалий термін, у разі виникнення рекламацій з його боку, необхідно визначати джерело проблеми, використовуючи архівні дані.

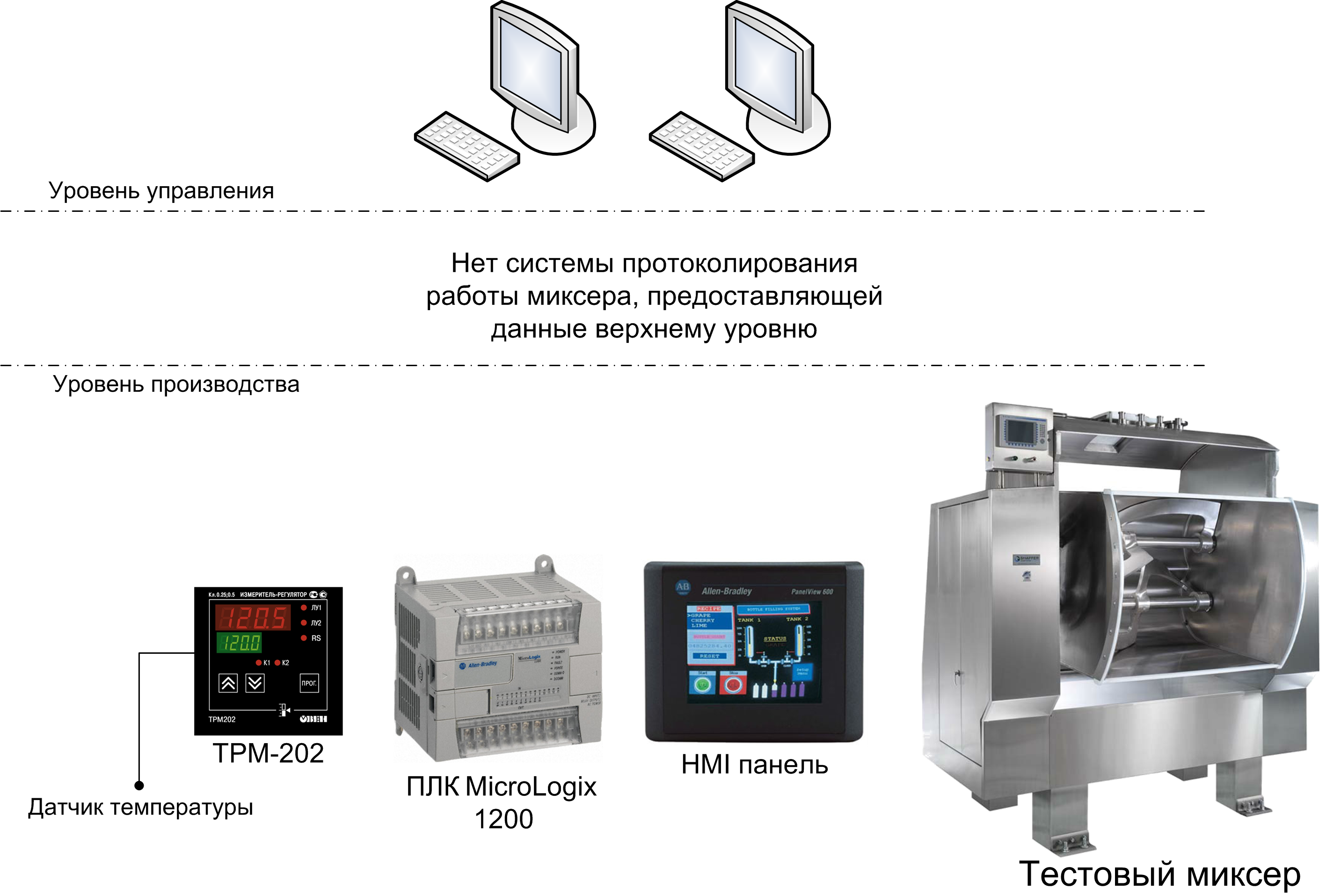

Початкова структура системи

- Шафа керування міксером, що містить:

- ПЛК Rockwell MicroLogix 1200 1 шт.

- Панель оператора 1 шт.

- Індикатор температури тіста ТРМ-202

Недоліки початкової системи

- Дані рецептів постійно коригуються операторами, а не вибираються з наявних, що призводить до механічних помилок введення. Крім помилки у значеннях, що вводяться, оператор може, також, порушувати процес, наприклад сильно затримувати процес вивантаження тіста тощо. За відсутності системи протоколювання неможливо визначити, чи були проблеми із замісом спричинені діями оператора.

- Температура тіста під час вивантаження визначається оператором, можна сказати “на око”, залежно від моменту спостереження. Об’єктивно визначити температуру під час вивантаження можна тільки знайшовши мінімум на графіку температури.

- Розробка інтерфейсу, що містить графіки, великий архів (можливість виведення на друк тощо) на панелі оператора, а також програмування протоколу обміну на ПЛК (для можливого зв’язку з приладом ТРМ-202) є технічно складним завданням. Виробництво ж працює в 3 зміни безперервно, а у виділений день на регламентні роботи в обслуговуючого персоналу просто фізично не залишається часу на розробку і впровадження рішення для реалізації цього завдання, зупинки виробництва неприпустимі.

Тобто було потрібне відносно недороге рішення, що дає змогу швидко, у режимі конфігурації, не втручаючись у наявне і працююче обладнання, отримати систему протоколювання та моніторингу роботи міксера.

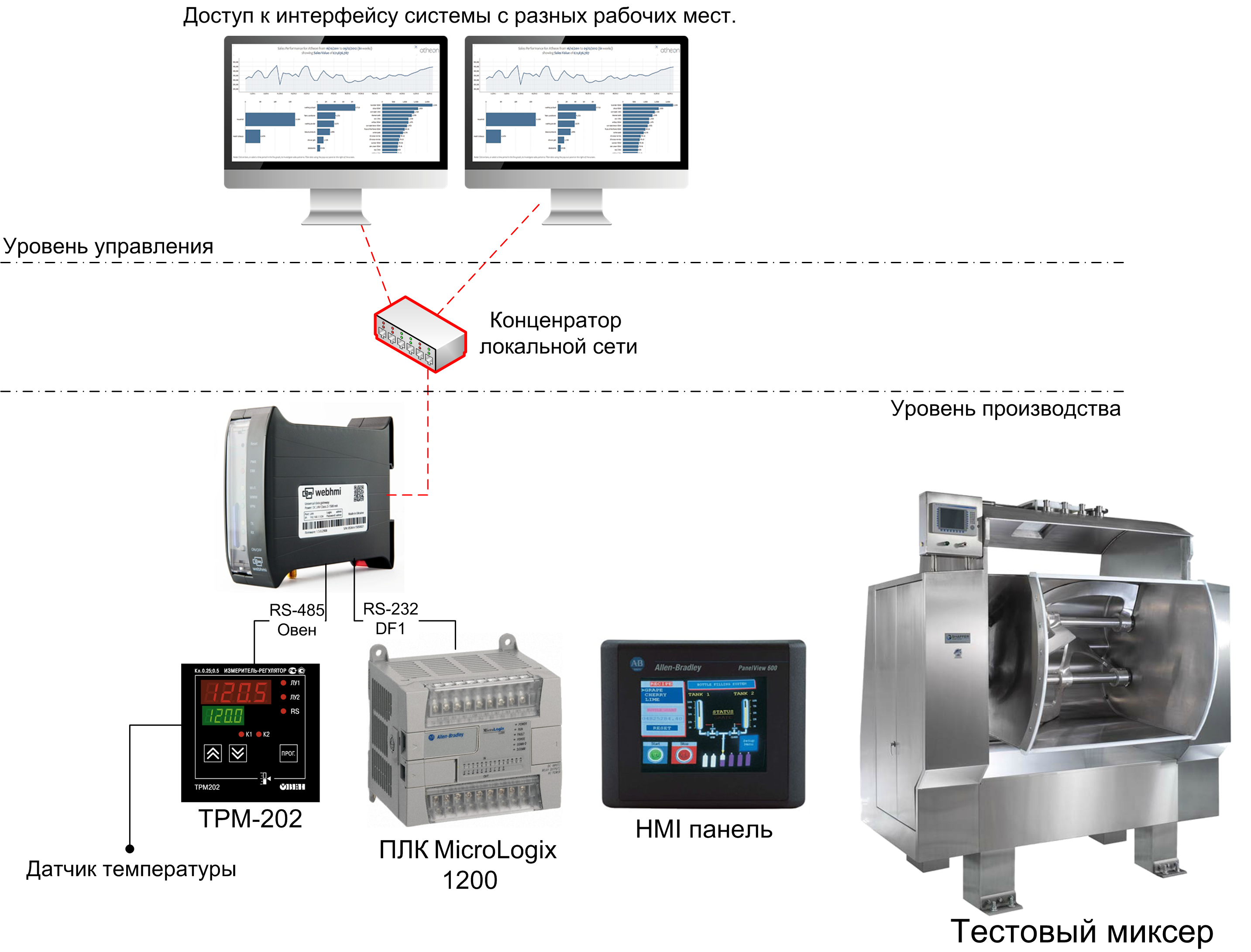

Конфігурація проєкту після застосування WebHMI

Вбудовані можливості WebHMI дали змогу швидко вирішити завдання ведення архіву протоколів замісу:

- Для знімання даних з ПЛК був використаний інтерфейс RS-232 з протоколом обміну DF1.

- Прилад ТРМ-202 був підключений через порт RS-485 за протоколом ОВЕН

- Використовуючи вбудований у WebHMI механізм подій і скриптів, без втручання в програму ПЛК, налаштовано необхідний вид звіту

- Надання даних здійснено завдяки веб-інтерфейсу – співробітники відділу виробництва заходять з броузера через локальну мережу на WebHMI і просто переглядають або друкують звіт за необхідний інтервал часу. Ці дані, за необхідності, можуть бути зчитані з WebHMI безпосередньо додатком (1C, Excel та ін.) використовуючи API-запит.

Приклад звіту про роботу міксера на хмарному сайті WebHMI

Отримані переваги

- Швидкий час конфігурування системи, завдяки вбудованим можливостям WebHMI – підтримка протоколів обміну, механізм скриптів і подій.

- Розробка проходила без втручання в роботу діючого обладнання.

- Вбудовані засоби візуалізації та графіки дали змогу не тільки розробити інтуїтивно зрозумілий інтерфейс готової системи, а й були корисним інструментом налагодження та аналітки процесу під час розробки.

- Ці протоколи можуть бути переглянуті різними співробітниками, з різних робочих місць.

- Протоколювання роботи міксера в підсумку підвищило дисципліну і відповідальність персоналу.

- Аналіз температурного режиму охолодження за допомогою графіків дав змогу домогтися більш точного налаштування та ефективної роботи системи охолодження

Супутніми позитивними перевагами використання WebHMI були також:

- Можливість віддалено програмувати і налагоджувати процес роботи ПЛК, що керує міксером, з віддаленого робочого місця головного інженера, використовуючи вбудовану функцію “віртуальний СОМ-порт”.

- Вбудована підтримка VPN дала змогу надати віддалений доступ до системи з інтернету, що дало змогу зручно переглядати протоколи в будь-який час будь-де, з будь-якого місця, не тільки фахівцям пекарні, а й топ-менеджменту цієї мережі пекарень, і передавати налагоджену рецептуру на інші пекарні.

- Після оснащення вузла інтеграційним контролером WebHMI, вузол міксера став повністю готовим у перспективі до включення його до системи комплексного моніторингу та відстеження продукції, що виробляється – від початкової точки (замішування тіста) до пакування та відвантаження. Усе необхідне для цього вже є на борту WebHMI – вбудовані засоби розробки, комунікаційні можливості, скрипти, підтримка API тощо.