Моніторинг вагодозуючої системи

Опис проєкту

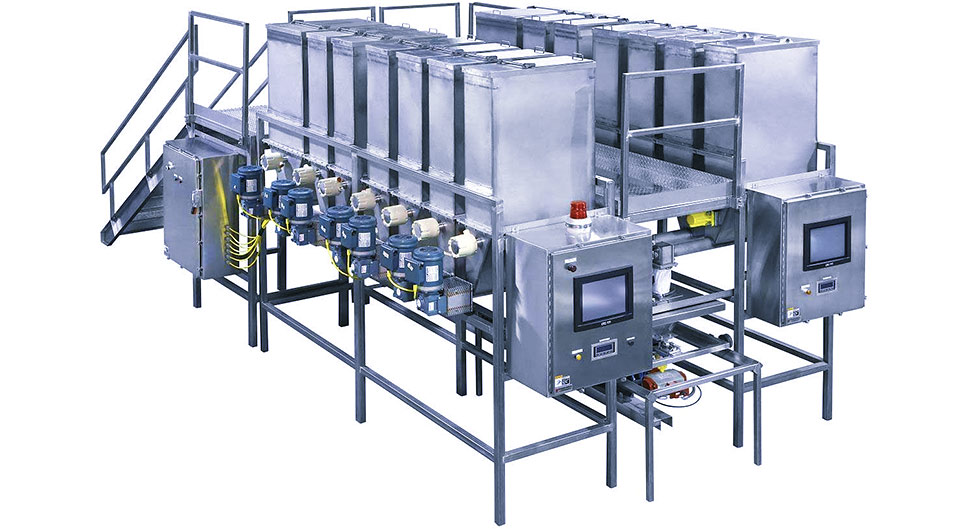

Велике підприємство харчового виробництва хлібобулочних виробів, що реалізує свою продукцію на експорт, звернулося із запитом на створення системи моніторингу вагодозуючої системи. Цю підсистему створюють у межах створення комплексної системи відстеження проходження продукції технологічним ланцюгом.

Ваги є початковою точкою технологічного ланцюжка виробництва хлібобулочних виробів. За наявності збоїв у процесі дозування компонент, якість кінцевої продукції не може бути забезпечена. Отримання докладної інформації про хід дозувань є ключовим моментом у визначенні причин можливих помилок у роботі та заходів щодо їх усунення. На виробництві використовується досить великий асортимент рецептів (сотні різних видів), за якими повинна працювати установка міксера.

Зважаючи на велику кількість видів рецептів і постійну їх зміну, в пам’яті панелей оператора зберігаються тільки кілька основних рецептів, які, за необхідності, коригуються оператором перед початком замісу. Зазвичай виконується серія однотипних дозувань, однак під час дозувань можуть відбуватися відхилення температури води (яка має бути стабільною) та інших параметрів, аварійні зупинки через відмови механізмів, налипання великого залишку на вагах тощо.

Існуюча система протоколювання була ненадійною і морально застарілою, користуватися якою було вкрай незручно.

Для підвищення надійності, зручності аналізу звітів і ступеня контролю над процесом зважування, підприємство вирішило модернізувати систему, таким чином:

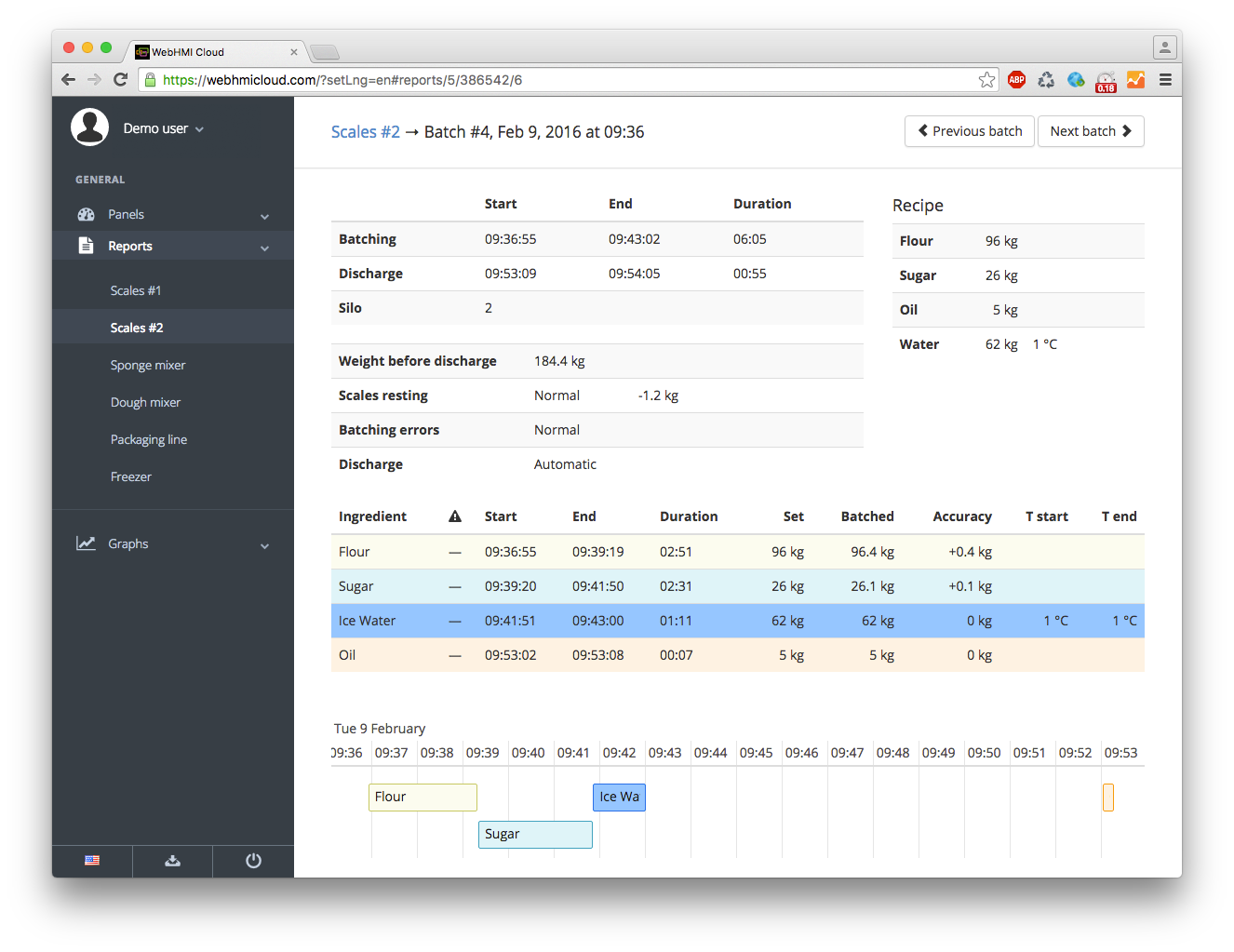

- Протоколювати процес так, щоб за кожним окремим дозуванням було видно завдання за рецептом, і фактичні маси віддозованих компонентів разом із похибками дозувань, часи старту і зупинки дозувань кожного компонента, паузи між фазами процесу та іншу інформацію.

- Звіти мають бути дворівневими, тобто один список має давати змогу переглянути коротку інформацію з індикацією наявності/відсутності аварії, і другий був би детальним звітом із розширеною інформацією.

- Зберігати дані протягом тривалого часу з метою ретроспективного аналізу. Оскільки вироблена продукція заморожувалася, зберігалася і могла відправитися споживачеві (як правило, на експорт) через доволі тривалий термін, у разі виникнення рекламацій з його боку, необхідно мати можливість визначати джерело проблеми, використовуючи архівні дані.

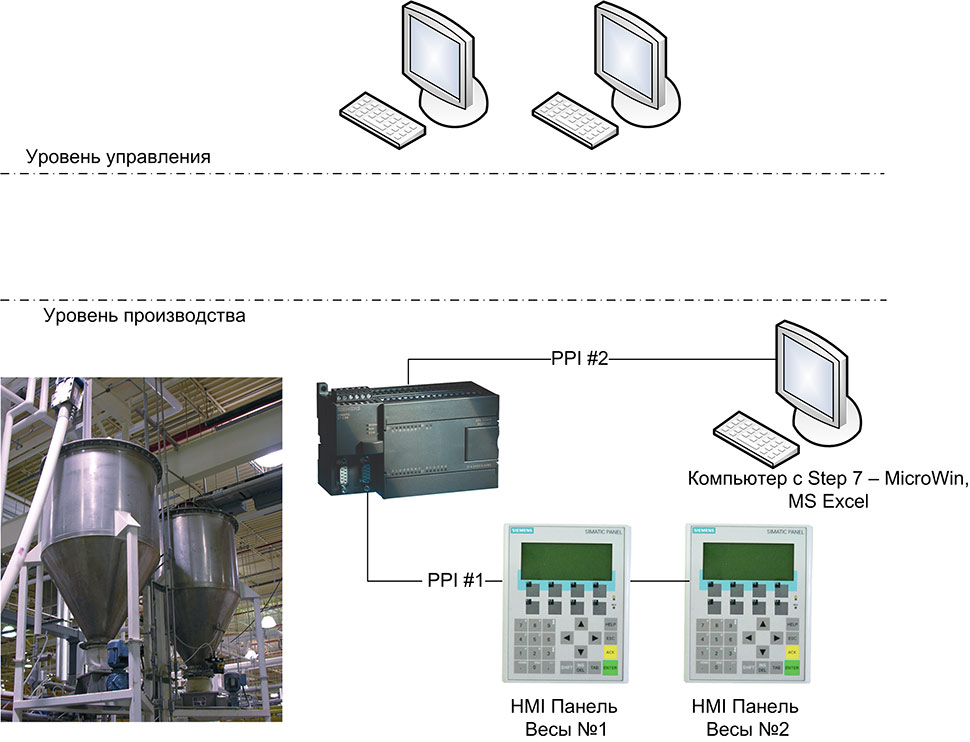

Структура початкової системи

- Шафа управління вагами №1 і 2, що містить:

- ПЛК Siemens S7-200 1 шт.

- Панель оператора OP-77 2 шт.

- Комп’ютер зі встановленим ПЗ Step 7 – Microsoft Windows, застарілою версією MS Excel

Недоліки існуючої системи

- Реєстрацію було реалізовано в самому ПЛК, для чого в програмі робили лог усіх необхідних сигналів з мітками часу в пам’ять ПЛК, а постійно під’єднана до нього робоча станція з ПЗ Siemens Microsoft Windows робила циклічно дамп пам’яті ПЛК на жорсткий диск у вигляді файлів з розширенням DAT. Потім дані, за необхідності, вручну імпортувалися в MS Excel і макросом перетворювалися до потрібного вигляду.

- Дана підпрограма запису займала весь об’єм вільної пам’яті ПЛК, що вкрай ускладнювало процес внесення в неї зміни під час налаштування устаткування і навіть призводило іноді до зупинки ПЛК.

- Ручна операція пошуку необхідних для аналізу файлів і перетворення їх у звіт, була незручною у використанні. Макроси були написані для застарілої версії MS Offiсe і просто не працювали на нових версіях, тож їх можна було виконувати лише на окремому ПК зі встановленою старою версією.

- Розробка нової системи протоколювання, що містить великий архів, (можливість зручного перегляду та виведення на друк тощо) є досить складним завданням. Виробництво ж працює безперервно в 3 зміни, а у виділений день на регламентні роботи в обслуговуючого персоналу просто фізично не залишається часу на розробку і впровадження рішення для реалізації цього завдання, зупинки виробництва неприпустимі.

Ідеальним для цієї системи було б орієнтоване на подібну задачу рішення, що дає змогу без низькорівневого програмування, у режимі конфігурації, реалізувати опитування ПЛК і побудувати необхідні звіти, зручно їх переглядати, знаходити проблемні дозування й отримувати за ними детальний звіт, а також за необхідності отримувати додаткову аналітичну інформацію, наприклад, історичні графіки, до того ж бажано незалежно від програмної платформи, що використовується, наприклад, у веб-браузері.

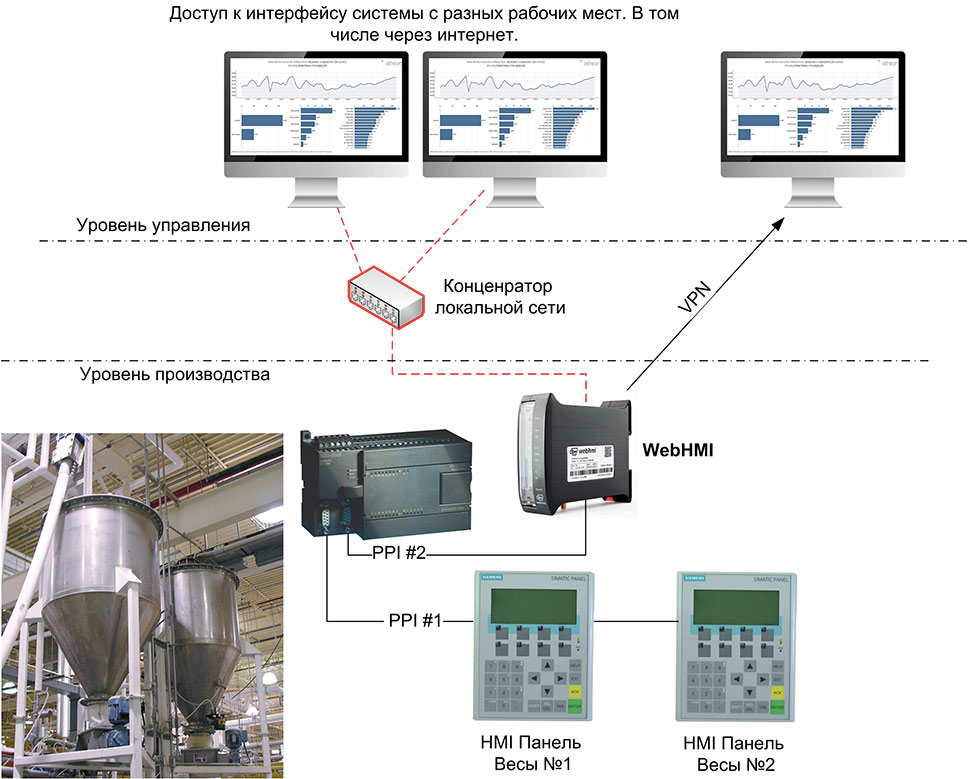

Конфігурація проєкту після застосування WebHMI

Вбудовані можливості WebHMI дали змогу швидко вирішити завдання ведення архіву протоколів дозувань:

- ПЛК S7-200 було під’єднано через інтерфейс RS-485 із протоколом обміну PPI

- Використовуючи вбудований у WebHMI механізм подій і скриптів, засоби візуалізації, без втручання в програму ПЛК, налаштовано необхідний вид звітів та історичні графіки.

- Надання даних здійснено завдяки веб-інтерфейсу – співробітники відділу виробництва заходять з броузера через локальну мережу на WebHMI і просто переглядають або друкують звіт за необхідний інтервал часу. Ці дані за необхідності можуть бути зчитані з WebHMI безпосередньо додатком (1C, Excel та ін.) використовуючи API-запити.

Отримані переваги

- Автоматична генерація звітів і можливість вибору довільної дати та часу, сортування під час перегляду звітів значно спростила роботу

- Швидкий час конфігурування та впровадження системи, завдяки вбудованим можливостям WebHMI – підтримка протоколів обміну, механізм скриптів і подій.

- Розробка проходила без втручання в роботу діючого обладнання

- Вбудовані засоби візуалізації та графіки дали змогу не тільки розробити інтуїтивно зрозумілий інтерфейс готової системи, а й були корисним інструментом налагодження та аналітики процесу під час розробки.

- Протоколювання роботи ваг в підсумку підвищило дисципліну і відповідальність персоналу. Дані протоколи можуть бути переглянуті різними співробітниками, з різних робочих місць

Приклад звіту про дозування на хмарному сайті WebHMI.

Супутніми позитивними перевагами використання WebHMI були також:

- Можливість віддалено програмувати і налагоджувати процес роботи ПЛК, що керує вагами, з віддаленого робочого місця головного інженера, використовуючи вбудовану функцію “віртуальний СОМ-порт”.

- Вбудована підтримка VPN дала змогу надати віддалений доступ до системи з інтернету, що дало змогу зручно переглядати протоколи в будь-який час з будь-якого місця не тільки фахівцям пекарні, а й топ-менеджменту цієї мережі пекарень і передавати налагоджену рецептуру на інші пекарні.

- Після оснащення вузла інтеграційним контролером WebHMI, вузол міксера став повністю готовим у перспективі до включення його до системи комплексного моніторингу та відстеження продукції, що виробляється, – від початкової точки (замішування тіста) до пакування та відвантаження. Усе необхідне для цього вже є на борту WebHMI – вбудовані засоби розробки, комунікаційні можливості, скрипти, підтримка API тощо.