Система відстеження виробництва продукту

Опис проєкту

Велике підприємство харчового виробництва хлібобулочних виробів, що реалізує свою продукцію на експорт, звернулося із запитом на створення системи відстеження проходження продукту технологічною лінією. Складання “паспортів” кожної партії продукту є необхідною умовою подальшого підвищення ефективності та якості виробництва.

Початковою точкою технологічної лінії є тістоприготувальне відділення, в якому замішуються і настоюються діжі з опарами і тістом. Система відстеження дає змогу присвоїти кожному замісу унікальний номер, запам’ятати час замісу і номер діжі, в якому воно настоювалося. Якщо під час роботи на якійсь із ділянок стався збій, у запис “паспорта” опари також потрапляє ця ознака.

Наприклад такими ознаками є ненормована періодичність роботи установок, час ферментації, простої між циклами, порушення порядку проходження діж між міксерами (це контролюється ідентифікаційними системами), аварійні зупинки тощо.

Кінцевою метою для технологів був збір статистики замісів і виявлення тих параметрів, які визначають гарну якість продукту. Без системи відстеження зробити це неможливо – лінія є набором незалежних установок, оператор кожної з яких працює на свій розсуд, вводить свої поправки, регулювання тощо. Однак цей оператор може не знати, що на його дільницю прийшла вже неякісна партія, яку, можливо, не варто і продовжувати залишати на лінії.

Таким чином усім виробничникам достеменно відомо, як конкретна аварійна ситуація погіршує якість, але ніхто не знає, як гарантовано отримати продукт хорошої якості (надто багато непов’язаних чинників – наприклад, можна вважати, що причиною є підвищена вологість на ділянці вистоювання, а насправді причиною може бути збільшений час очікування запуску міксера на початку лінії). Після накопичення статистичних даних можна шляхом аналізу найкращих партій виділити “ідеальні вектори” (набори налаштувань і рецептів кожної з машин, навколишніх умов) для якісного продукту.

Система відстеження повинна була давати змогу:

- Вести ідентифікатори замісів, для використання його як “ключа” під час пошуку та аналізу даних

- Візуалізувати поточний стан конкретної опари на лінії з відображенням ознак норма/не норма.

- Протоколювати роботу кожної установки з прив’язкою до ідентифікатора замісу

- Автоматично розраховувати періодичність, паузи в роботі установок, виділяти “часові вікна” кожного замісу на установках, що працюють безперервно і без ідентифікаційних систем, використовуючи дані від попередніх машин.

- Зберігати дані протягом тривалого часу з метою ретроспективного аналізу. Давати змогу експортувати дані для формування необхідних нестандартних звітів і проведення додаткової аналітики.

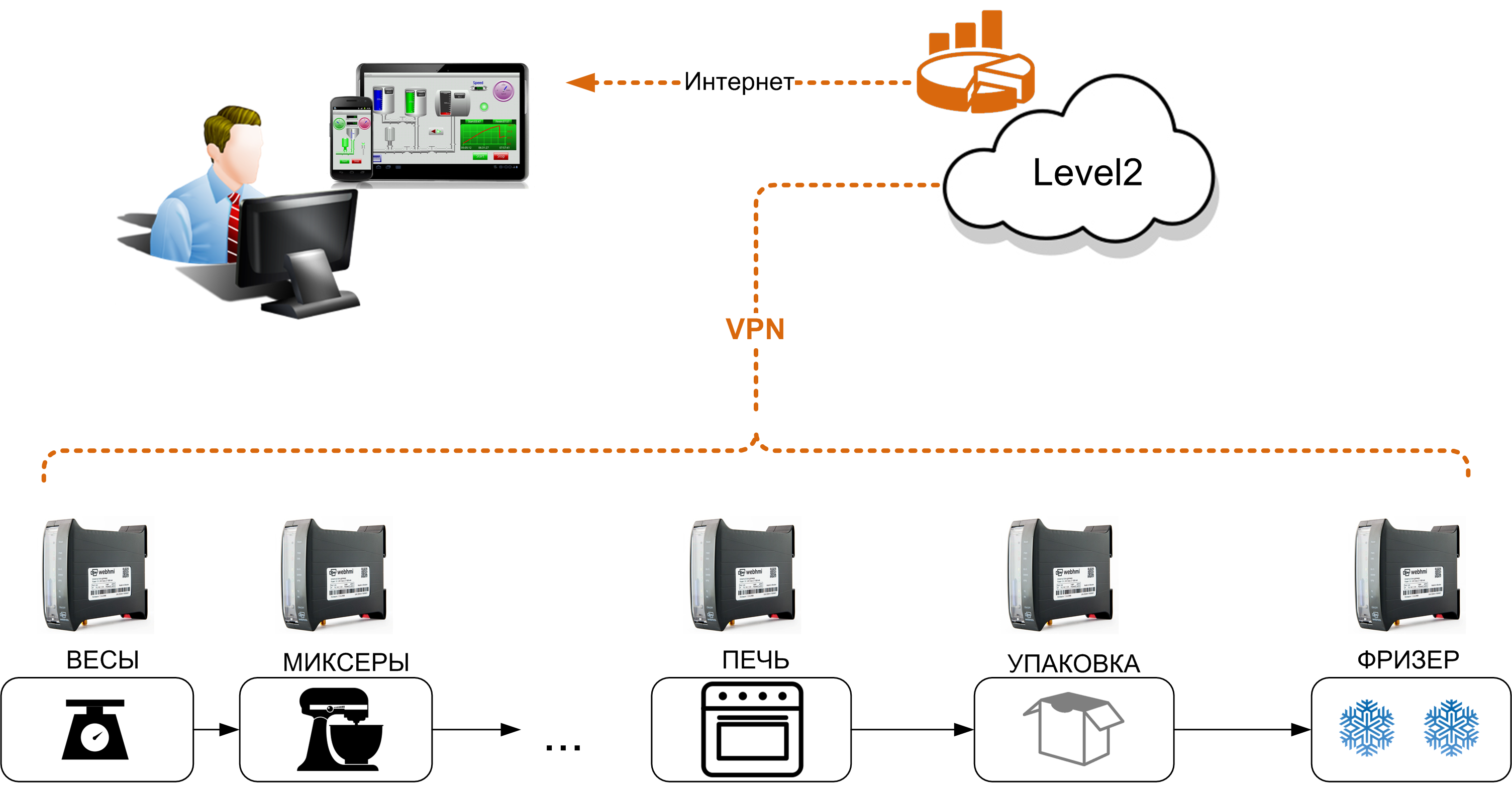

Структура системи

Раніше підприємство вже впроваджувало системи моніторингу для кожної з локальних систем цієї лінії з “прицілом” на реалізацію в майбутньому завдання відстеження. Після включення всіх ділянок у систему моніторингу, стало можливим реалізувати завдання повного відстеження продукту по технологічному ланцюгу.

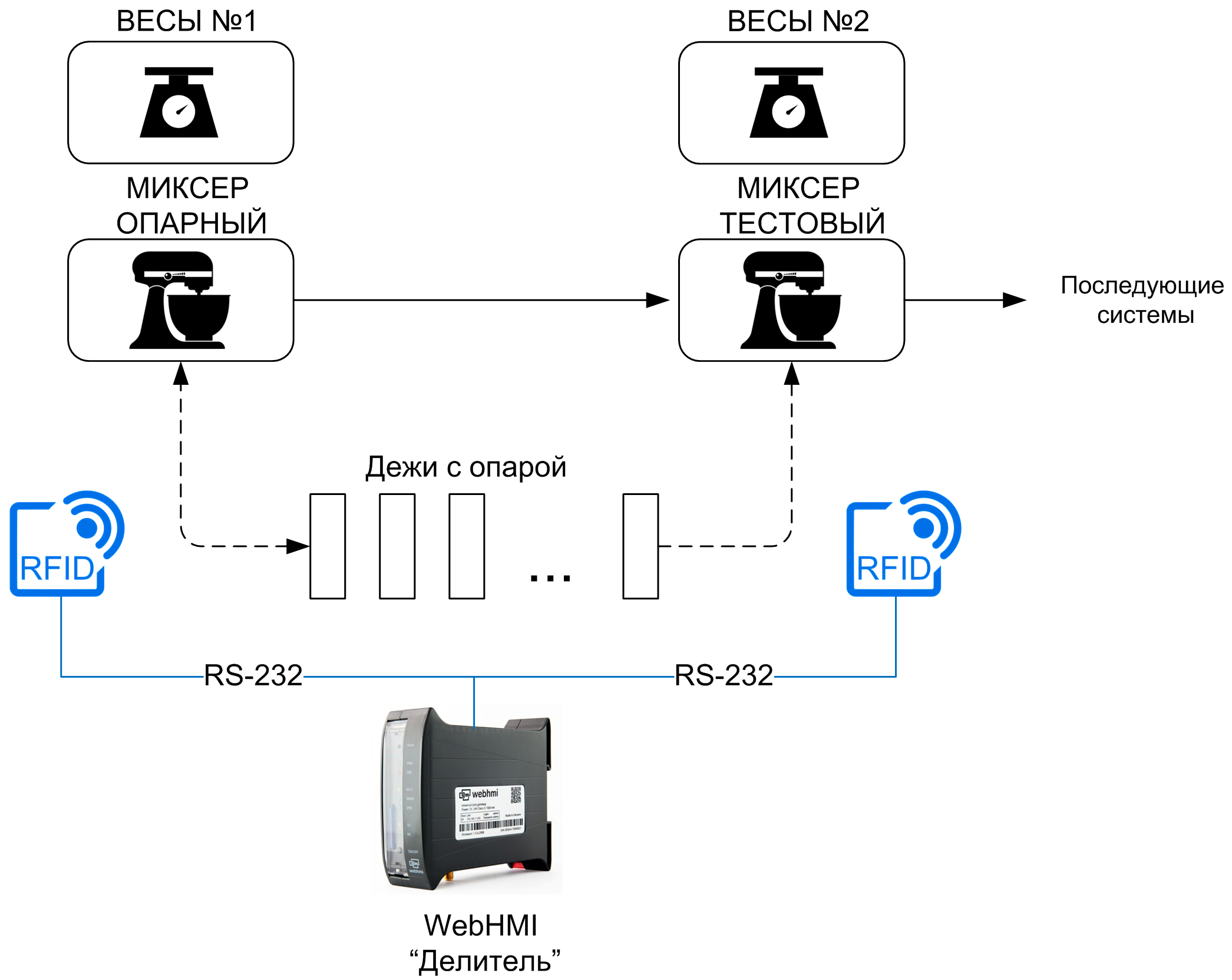

Приклад відстеження послідовності діж на ділянці тістоприготувального відділення

Для контролю належної послідовності подачі діж на тестовий міксер було застосовано радіочастотні ідентифікаційні систем з інтерфейсом RS-232 (під’єднані через USB-конвертери та концентратор). У разі псування продукту і “пропуску” в послідовності дана ситуація реєструється автоматично і до звіту тестового міксера піде номер замісу, пов’язаний з цією конкретною діжею, разом з часом її приготування.

Звіти за всіма локальними системами пишуться “в потоці”, завдяки зв’язку всіх модулів WebHMI між собою за протоколом Modbus/TCP необхідні дані разом з продуктом передаються на наступні ланки і назад: наприклад, завдяки збігу за часом процесів розвантаження номери замісів передаються назад у ваги, тестовий міксер зберігає номер замісу останнього вивантаження, який зчитується контролером WebHMI подільника, і аналогічно звіти подільника, що працює безперервно, “тактуються” сигналом закінчення роботи від попередньої системи (тестового міксера).

Завдяки зв’язку всіх модулів WebHMI між собою та утворенню в такий спосіб єдиної інфраструктури в системі дуже просто додавати й під’єднувати необхідні сигнали й устаткування – під’єднання відбувається до найближчого зручного модуля (зокрема, й через бездротові модулі IO-Node), а сигнали транслюються в задану систему..

Отримані переваги

- Завдяки комунікаційним можливостям WebHMI і властивості організації будь-яких функціональних зв’язків між ними модифікація діючих локальних систем моніторингу та впровадження їх у систему супроводу відбувалося швидко, з мінімальною кількістю монтажних робіт.

- Механізми скриптів і подій дали змогу реалізовувати будь-яку необхідну додаткову логіку.

- Протоколювання робіт установок підвищило дисципліну і відповідальність персоналу.

- Можливості аналізу даних із системи відстеження дали змогу в підсумку підвищити ефективність виробництва на кілька відсотків.

- Дані можуть бути переглянуті різними співробітниками, з різних робочих місць.